Progreso a la vanguardia en la innovación de su modelo de negocios

Progreso siempre a la vanguardia

También se implementó el laboratorio de diseño para desarrollar los prototipos de los proyectos a trabajar en colaboración con todas las áreas de la empresa, incluyendo a Progreso “X” y Progreso LABS, así como con las diferentes universidades del país.

El CID promovió y apoyó el desarrollo de proyectos con practicantes de distintas universidades y se concluyó el diseño y exhibición de más de 25 artículos y muebles de concreto, así como modelos de vivienda aplicables con impresión 3D.

Cemento con menor huella de carbono

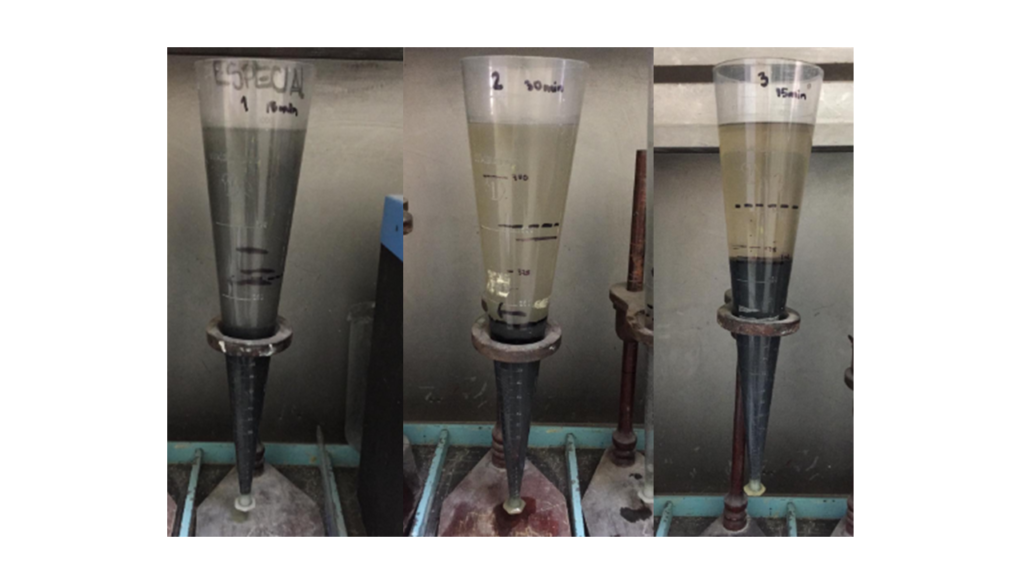

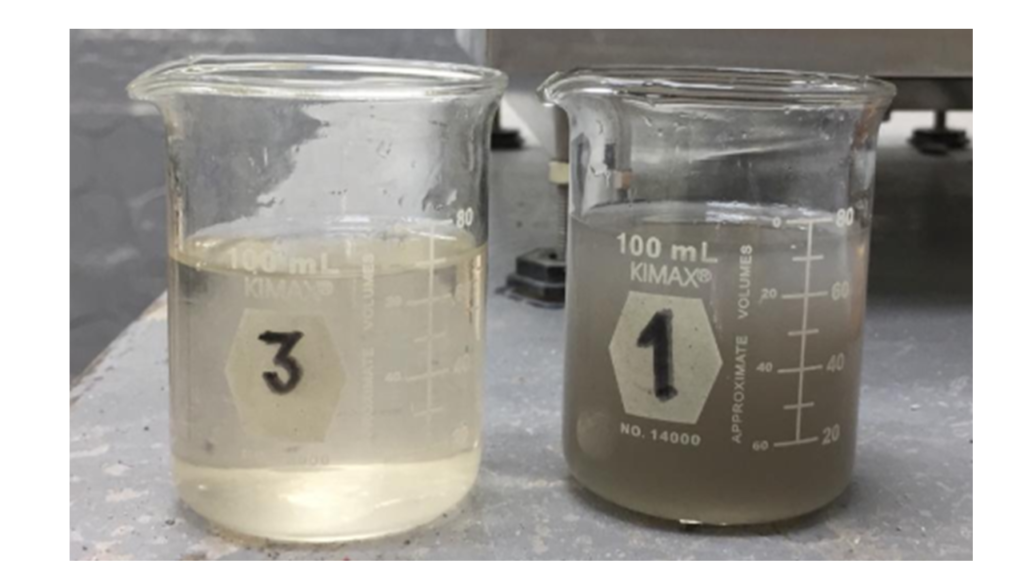

El Limestone Calcined Clay Cement (LC3) es un cemento con 48% de factor Clinker, que puede alcanzar altas resistencias a partir de los 28 días. Incluye en su formulación mayor cantidad de caliza, ayudando a usar la mayoría de los materiales de canteras que no siempre son aptas para cemento o cal.

Es un cemento con menor huella de carbono, porque utiliza materiales cementantes alternativos, como la arcilla calcinada o activada térmicamente, que requiere menor temperatura (entre 800 y 900°C), y en su proceso de activación no libera CO2 al ambiente por descarbonatación.

En la actualidad, está en la fase de pruebas industriales. La primera prueba fue exitosa con 180 toneladas producidas; una segunda prueba está en fase de planificación y consistirá en producir al menos 360 toneladas.

Con estas innovaciones, Progreso apuesta por un modelo de negocios eficiente, moderno y sostenible.

Nuevos concretos sostenibles

El CID trabaja en investigaciones destinadas a optimizar los elementos de concreto para lograr mayor capacidad estructural, con menos uso de material en la construcción de viviendas y edificaciones. Concretos de alta resistencia, concreto con fibras y la optimización del concreto autocompactable SCC son algunas de las innovaciones que se encuentran en fase de investigación y prueba.

LE GUSTÓ ESTE ARTÍCULO? COMPARTA AHORA:

Artículo publicado en GDA

Revista Granito de Arena

18 de Agosto 2021