Comunidades de Práctica en Progreso

Autor: Lic. Gabriela Duarte

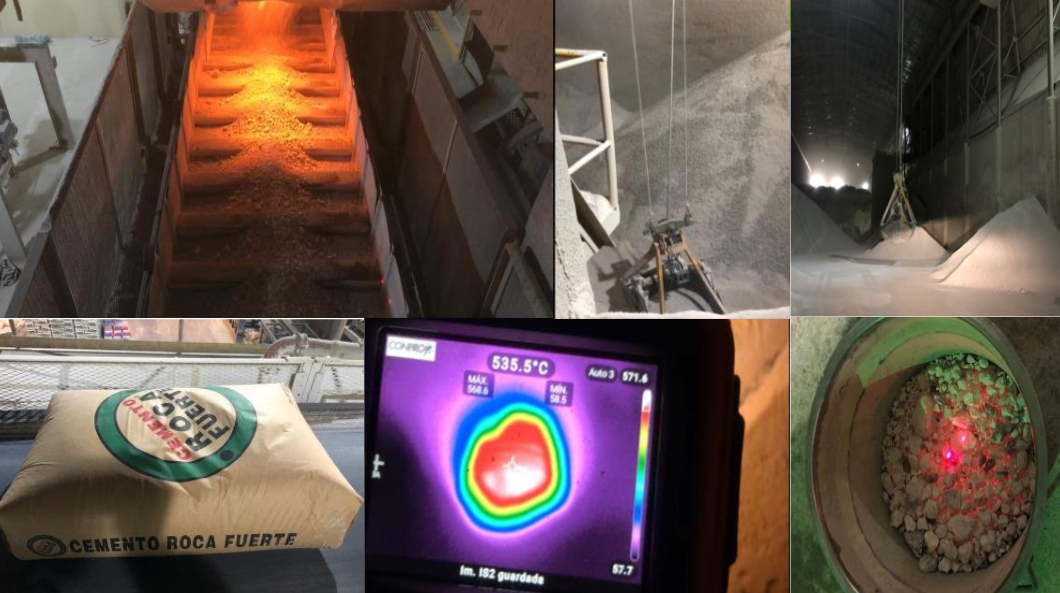

La unidad de Administración de Conocimiento del Centro de Investigación y Desarrollo de Cementos Progreso, en el transcurso de 2 años, ha organizado equipos multidisciplinarios con el fin de identificar expertos organizacionales, capturar, desarrollar e innovar en conocimientos críticos de operaciones críticas. Es así como se ha dado vida a las Comunidades de Práctica COPs de Hornos, Molinos, Calidad, Materias Primas, Mantenimiento Eléctrico, Instrumentación y Mantenimiento Mecánico con más de 100 participantes con expertise alto, expertise medio y nuevos aprendices.

En Progreso las COPs generan y ponen a disposición de los interesados la documentación de buenas prácticas y lecciones aprendidas según su rama, con el fin de poder aprender de estas experiencias de una manera rápida y eficientes. A la vez con esta metodología se logra conformar un grupo de expertos para la generación de sinergias interplantas y mantener un ambiente colaborativo y pro-activo.

Comparta en:

Entonces ¿Qué es una comunidad de Práctica?

Es una metodología que reúne a los expertos que poseen conocimiento crítico sobre un tema en específico con el objetivo de desarrollar estrategias que permitan la colaboración, comunicación y sinergias para el aprendizaje organizacional y el conocimiento crítico de las operaciones de Progreso.

Asegurar una eficiencia operativa con plantas regionales de Centroamérica y el Caribe, solo evidencia nuestro compromiso con la calidad, sostenibilidad del negocio y buen desempeño de nuestras operaciones con el fin de que nuestros productos sean entregados al cliente final de la mejor manera posible.

¿Qué se requiere al ser parte de una COP?

Participar proactivamente es primordial para que esta metodología, retroalimentar a la comunidad, velar por una comunicación efectiva y asertiva. Por último, favorecer entornos en donde se pueda tener intercambio de aprendizajes.