El Uso de Aditivos de Molienda en la Industria del Cemento

Autor: Lic. Gabriela Duarte

Los aditivos de molienda son sustancias químicas que se incorporan en el proceso de fabricación del cemento. Estos aditivos actúan de varias maneras: reducen la fricción entre partículas y evitan la aglomeración, facilitando la molienda del material, lo que permite alcanzar finuras altas con menor consumo de energía, también contribuye a reducir las emisiones de gases de efecto invernadero. Además, pueden mejorar las propiedades del cemento. Por ejemplo, algunos aditivos pueden aumentar la resistencia inicial y final del cemento, con esto lograr una reducción de factor clinker y del mismo modo reducir la huella de CO2.

Es importante investigar diferentes tipos de aditivos dado que su dosificación, forma de acción y efectividad pueden variar según la familia de moléculas activas y casa de producción. Para asegurar buenos resultados, es necesario realizar pruebas previas que determinen el tipo y dosificación optima de aditivo para cada tipo de clinker y las condiciones específicas de la planta.

Comparta en:

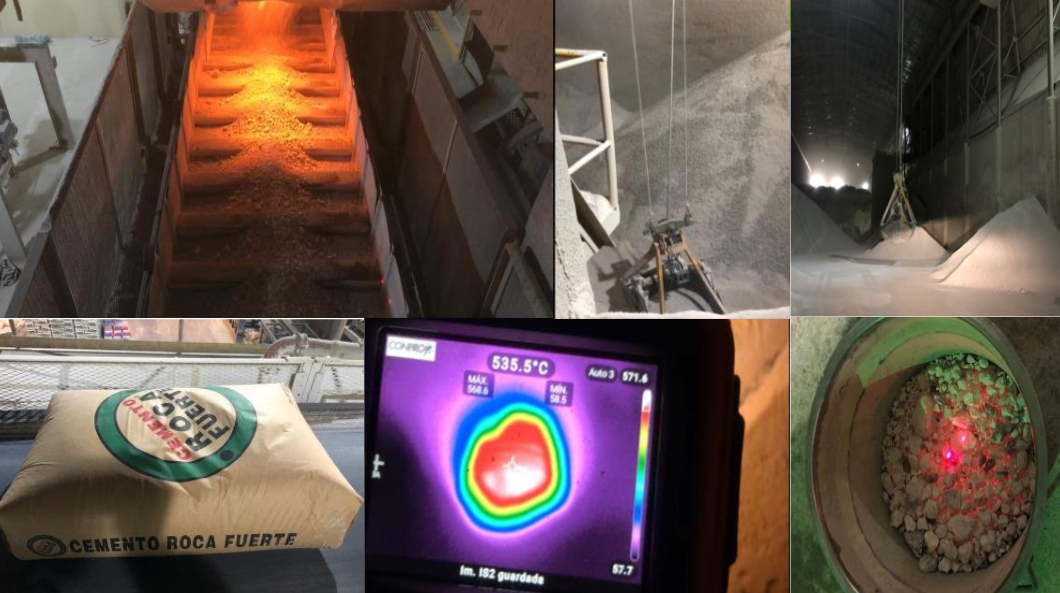

En el CI+D se ha desarrollado un proyecto para incorporar aditivos de molienda en nuestras operaciones de Guatemala, por lo que, se ha realizado estudios específicos en la evaluación de aditivos, los efectos que estos dan al cemento, dosificaciones y desempeño de los mismo. Se realizó la evaluación de aditivos de diferentes casas de proveedores, logrando conocer las moléculas activas de cada uno y ver el efecto que producen en el cemento.

Inicialmente la metodología se basaba en realizar moliendas a nivel laboratorio, en molino de bolas de 1kg, añadiendo el aditivo con gotero sobre las materias primas, simulando el proceso industrial, de esta metodología se logró observar el efecto del aditivo dentro del proceso de producción, observando su desempeño conforme al coating que provocan la fricción entre las materias primas y las bolas del molino. Así mismo, se logró identificar la dosificación óptima. Según se fue explorando sobre el tema de aditivos y las capacitaciones brindadas por los proveedores, se realizó una segunda metodología para tener una evaluación minuciosa sobre el desempeño que tienen los aditivos en la calidad del cemento, por lo que se tomaron 13 aditivos diferentes añadiendo la dosificación optima y colocarla directamente en la hechura de cubos para evaluación de resistencias por mortero de cemento. Es evidente la mejora que dan los aditivos de molienda a la producción de cemento, tanto en proceso como en calidad.

El uso de aditivos de molienda en la industria del cemento representa una estrategia efectiva para mejorar la eficiencia del proceso de producción, reducir el consumo de energía y mejorar las propiedades del cemento. Sin embargo, es crucial abordar su implementación con un enfoque técnico riguroso para maximizar sus beneficios y evitar posibles impactos negativos. A medida que la industria del cemento avanza hacia prácticas más sostenibles, en el CI+D estamos siempre a la vanguardia de la tecnología.