Beneficios de los Productos Predosificados

Autor: Arq. Isabel Paredes Pereda

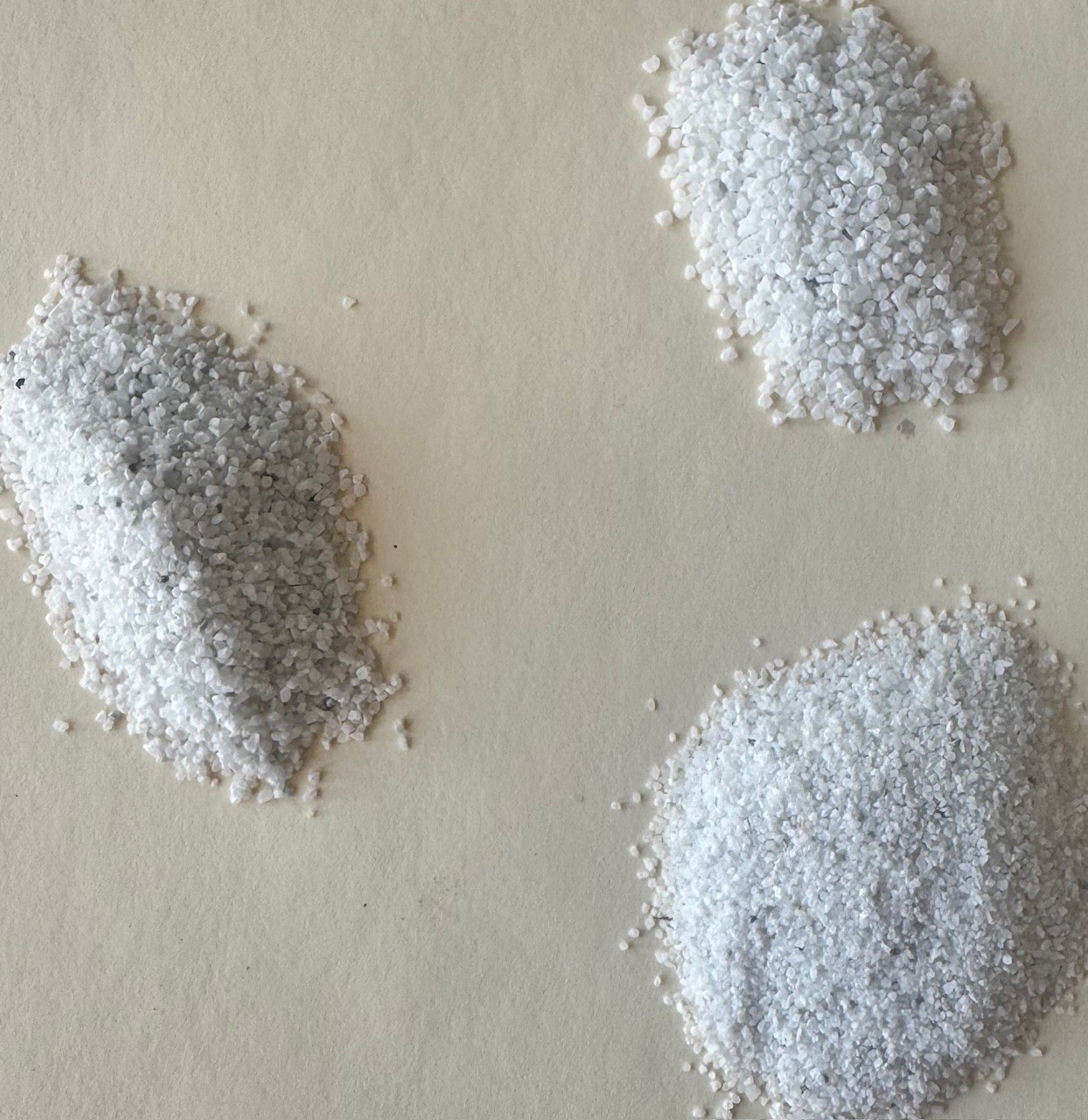

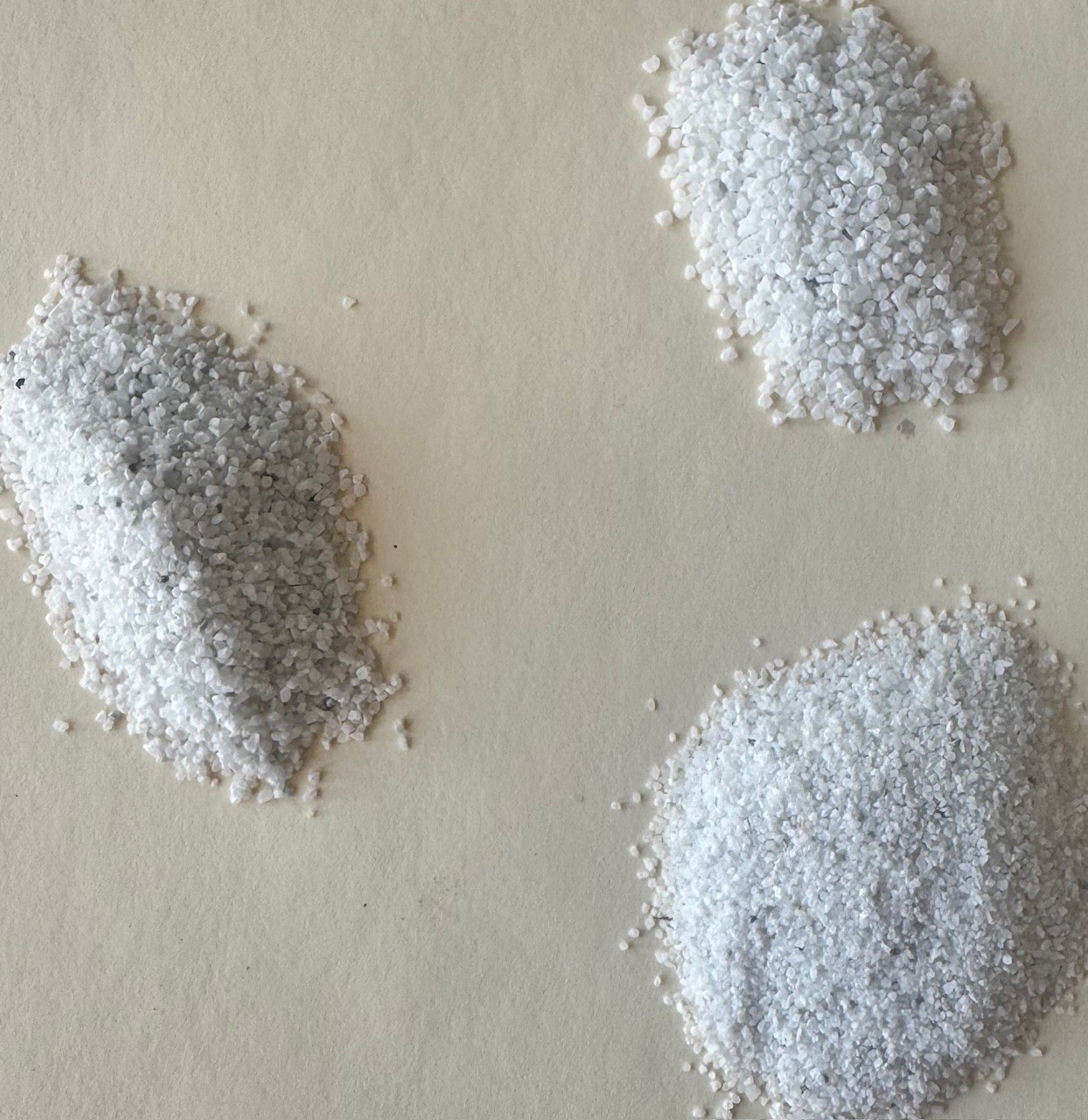

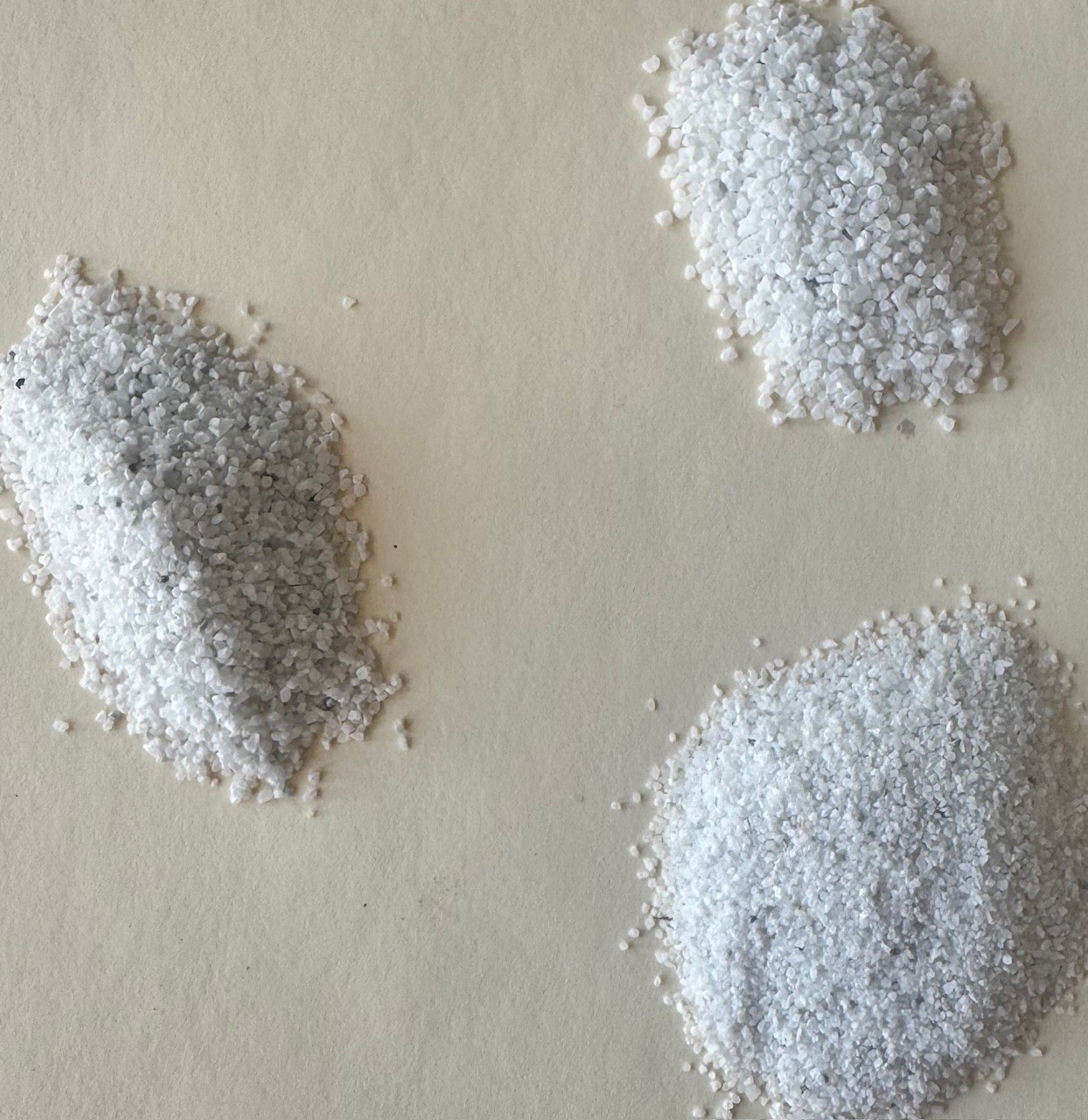

Los dos productos pueden usarse como base o fondo y los vamos a diferenciar en los límites de espesores a los que se pueden llegar, en el caso del Monocapa Gris el espesor máximo recomendado es de 5mm y para el Repello Base se puede llegar hasta un máximo espesor de 3cm, la diferencia radica entre la materia prima de estos productos; el Repello Base que logra espesores más grandes, tiene entre sus componentes un agregado con dimensiones mayores que el Monocapa Gris, y esto es importante ya que para elegir con cuál producto vamos a realizar el acabado de imitación de concreto pulido vamos a guiarnos por cómo se va a notar el agregado, que es lo atractivo en este.

La imagen anterior muestra el resultado de un acabado liso, una vez logremos esto vamos a empezar con el procedimiento, así que este sería nuestro punto partida.

La base debe haber sido hecha como mínimo 24 horas antes.

Comparta en:

3. Durante el lijado se tiene que ir vertiendo agua para ir removiendo el polvo resultante de la pasta, esto nos ayudará a ir viendo la exposición del agregado.

4. Vamos a buscar que la superficie quede pareja; estas imágenes muestran como se ve el agregado según el producto utilizado para hacer la base. (Pose el cursor sobre la imagen para ver la descripción).

5. Como último paso se puede aplicar un sellador para concreto que ayudará a que el agregado resalte y le brindará protección al acabado.

Este acabado nos puede servir para darle vida a basas de columnas, vigas o resaltar detalles arquitectónicos. Esto demuestra nuevamente la versatilidad de los productos Predosificados de Mixto Listo.

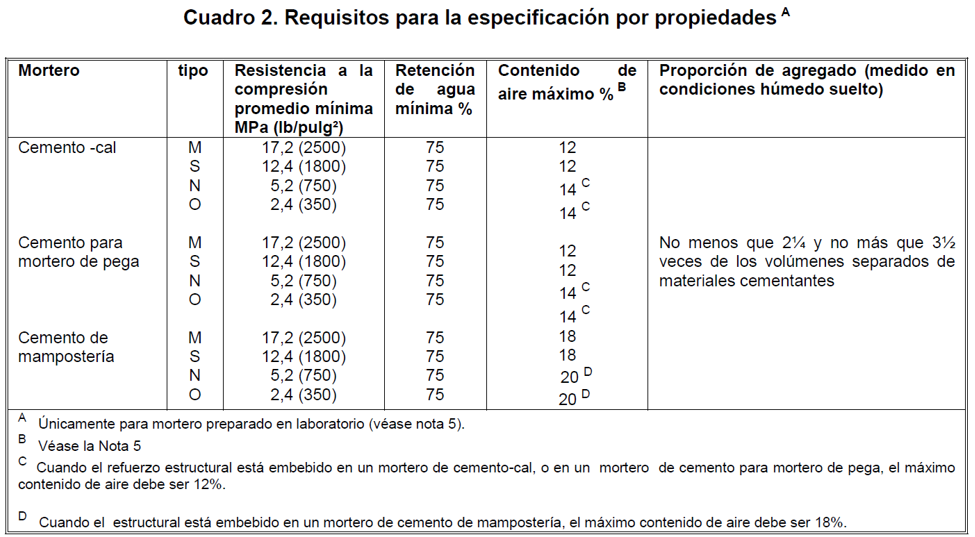

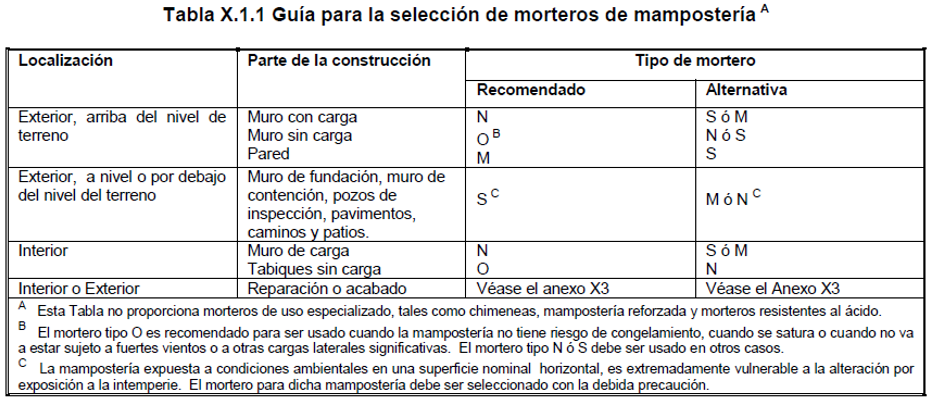

Existen varios tipos de morteros de mampostería según Norma Técnica Guatemalteca (NTG) que se clasifican según sus propiedades (resistencia, retención de agua, contenido de aire máximo y proporción de agregado) y su uso.

La norma define 4 tipos de mortero de mampostería (Tipo M, Tipo S, Tipo N y Tipo O) de las cuales recomienda su uso según la localización del muro a levantar y de la restricción de carga del elemento.

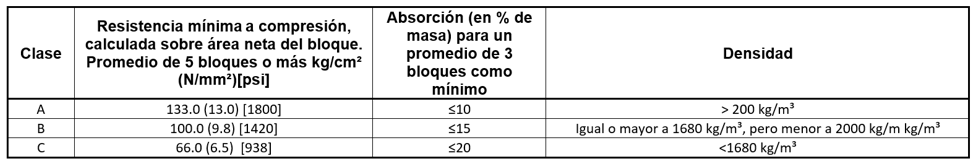

Todo block normado debe cumplir con una clasificación según sus propiedades, que vienen definidas por su resistencia, absorción y densidad.

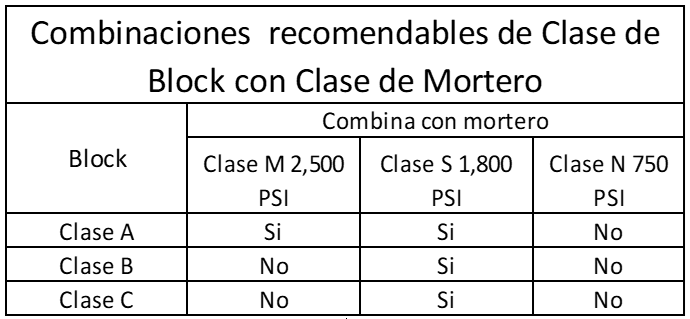

Podemos encontrar referencias a la elección del mortero de mampostería de acuerdo a la clase de block a utilizar:

La clasificación de AGIES recomienda una elección de mortero de igual o mayor resistencia comparado con la resistencia del block. De manera general, recomienda el uso del mortero Tipo S, que cumple con la resistencia del block clase A, dando como otra posibilidad de uso el mortero Tipo M con bloques clase A.

El uso de la cal en el mortero de mampostería mejora y aporta propiedades a la mezcla, por ejemplo, plasticidad y cohesión. Como resultado se obtiene un mortero con mejor trabajabilidad y consistencia.

Otro aspecto importante que aporta la cal para la construcción es que provee una mayor retención de agua al mortero en su estado fresco, contribuyendo a extender el tiempo de trabajabilidad.

Y al presentar un tamaño de partícula muy fino, llena mejor los espacios vacíos de la mezcla, lo que resulta en una mejor apariencia y durabilidad.

El bloque de concreto a colocar debe poseer su propia humedad, trabajando con una Superficie Saturada Seca (S.S.S.). Por motivo de evitar una deshidratación de la mezcla al entrar en contacto con la superficie. Realizar esto, disminuye el riesgo de fisuras en el mortero.

El ancho de la sisa debe ser de 1 centímetro en ambos sentidos (vertical y horizontal) asegurando que exista un contacto total en todo el perímetro del bloque de concreto.

En algunos casos se ha observado una práctica que consiste en realizar un “resanado de la sisa” al momento del levantado de muros, que ha logrado buenos resultados disminuyendo riesgo de fisuras. Durante este proceso se busca levantar unas 4 hiladas y luego aplicar mortero de mampostería por medio de una esponja húmeda en todo el perímetro del block para asegurar el llenado total de la sisa, logrando reducir el riesgo de espacios vacíos o separaciones del block con el mortero al momento del colocado.

Investigación y Desarrollo

Cemento Progreso, S.A.

El mezclado de los morteros predosificados fabricados en seco y que solo requiere de agregar agua en obra, es un paso muy importante dentro de los procesos para que el mortero se desempeñe adecuadamente, con un mezclado uniforme obteniendo la trabajabilidad que se requiera en la mezcla, principalmente la cantidad de agua que el producto requiera.

En las obras de construcción es común ver que el mezclado de los productos predosifcados con agregados finos, que dentro de su composición es: cemento, cal, arena y aditivos la forma de mezclar con agua son manuales, utilizando herramientas manuales, haciendo el proceso más lento y por ende menos productivo para las personas que utilizan los morteros para pegado block, pegado de ladrillo, morteros para recubrimientos y acabados. Para obtener un mayor rendimiento por persona al día en estos morteros debemos aprovechar la tecnología y utilizar mezcladores mecánicos para facilitar la preparación.

En éste artículo mencionaremos tres categorías:

El mezclador continuo es un mezclador de utilización universal para mezclar sin problema alguno o todos aquellos productos de mortero seco, predosificado en fábrica con una granulometría de hasta 4 mm. siendo también adecuado para material procedente de silos, alimentándose de una instalación de transporte neumático (compresor).

Una de sus principales características es que racionaliza, en función de la variante, el procesamiento de productos para acabados y recubrimientos como los repellos y mortero para pegado de block y ladrillo.

Elementos de mando claramente estructurados, fácil desmontaje y mantenimiento.

Los sistemas de cierre son sencillos y rápidos de manejar con los cuales el cambio de elementos importantes se realiza en pocos segundos.

Capacidad de mezclado 45 lt de mezcla por minuto.

Para el uso de este mezclador, se debe tener en cuenta algunos factores externos, que previo a la ejecución del proyecto se deben considerar, por ejemplo:

Asesor Técnico de CI+D/CETEC