Estudiantes UMG Ingeniería Quetzaltenango ganan competencia en la Convención de ACI en EE.UU.

Autor: Revista Granito de Arena – Publicado Nov. 2023

Esta iniciativa es parte del American Concrete Institute -ACI-, y se realiza entre capítulos estudiantiles ACI, dos veces al año en EEUU. La participación es libre y cada Capítulo Estudiantil ACI que esté activo, tiene derecho a inscribirse y participar de acuerdo a las bases de la competencia.

El capítulo estudiantil ACI de Ingeniería UMG Campos Quetzaltenango, ha competido en oportunidades anteriores con distintas delegaciones y en esta ocasión, el equipo de la UMG Quetzaltenango, fue el único en representar al capítulo ACI Guatemala en la competencia.

Durante la competencia, desarrollada en el Centro de Convenciones de la ciudad de Boston, 33 equipos universitarios provenientes de Estados Unidos, Canadá, México, Ecuador, Perú, Guatemala, Indonesia, Puerto Rico y República Dominicana, demostraron el diseño, la construcción y la prueba de una estructura de concreto reforzada con polímero y con fibra (FRP) para lograr la relación costo-carga más baja.

Comparta en:

Nos vemos en Guatemala

Este triunfo representa un logro para el país, para la industria de la construcción, la comunidad estudiantil de ingeniería y arquitectura de las distintas universidades guatemaltecas. La próxima competencia de capítulos estudiantiles ACI, a nivel nacional, se realizará en el mes de diciembre 2023, en las instalaciones del laboratorio CETEC de Progreso, en La Pedrera, zona 6 de Guatemala, con la competencia de resistencia en cilindros de concreto. La próxima competencia internacional en las Convenciones ACI, será en el mes de marzo 2024, en la ciudad de Nueva Orleans, en EEUU.

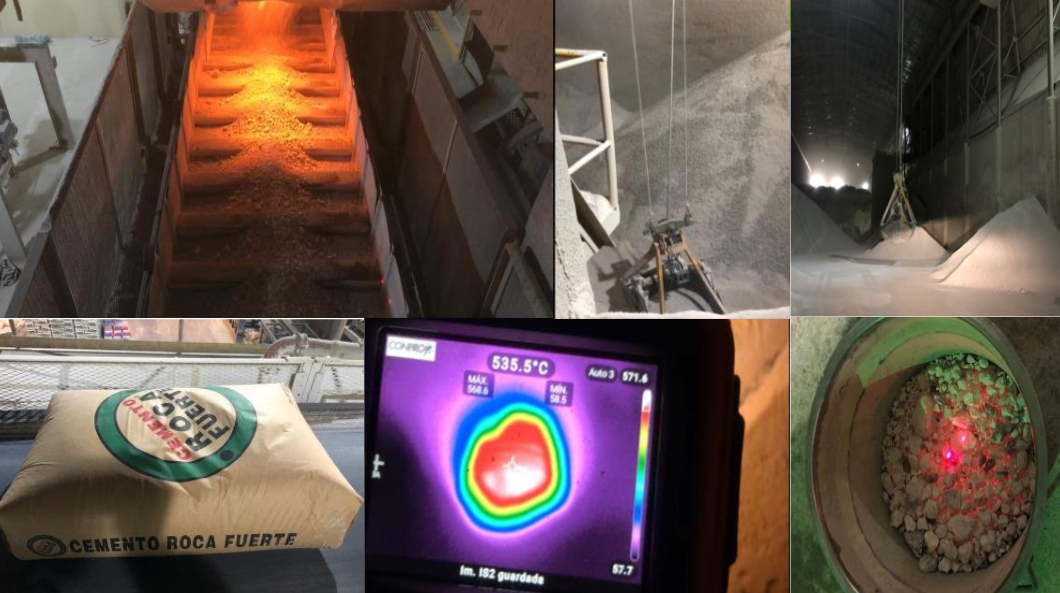

Históricamente, Progreso ha apoyado al Instituto del Cemento y del Concreto de Guatemala -ICCG- y al Capítulo ACI Guatemala, poniendo a disposición el laboratorio CETEC, en donde estudiantes de ingeniería y arquitectura de las diferentes universidades del país realizan pruebas, especialmente de materiales, para participar en diversas actividades y competencias organizadas por las instituciones mencionadas.

El equipo ganador

Los estudiantes de la facultad de ingeniería de la Universidad Mariano Gálvez de Guatemala -UMG-, Campus Quetzaltenango que obtuvieron el primer lugar en la competencia “FRP Composite Beam” son: Ciria Soto, Kevin de León, Gabriel Gramajo, Kevin Sosa, Anthony Jeréz, Sebastían Santay y Dana Vicente, con la asesoría del Profesor Asesor Lester García.